Động cơ 5 kỳ – Five-Stroke Engine – Có thể nói, động cơ 4 kỳ ngày nay đã trải qua hàng trăm năm cải tiến để có được hiệu suất vượt trội, giảm phát thải, công suất cao,… và dường như khó có thể làm thêm điều gì đó để động cơ 4 kỳ tối ưu thêm nữa. Và để cải tiến hơn nữa động cơ đốt trong, Kỹ sư người Bỉ tên là Gerhard Schmitz đã trình bày một cải tiến mới có tên là Động cơ 5 kỳ (Five-Stroke Engine). Động cơ năm kỳ hiện là một động cơ concept được phát minh bởi Gerhard Schmitz vào năm 2000. Khái niệm của Schmitz đang được phát triển bởi Ilmor Engineering. Nguyên mẫu của Ilmor là một động cơ đốt trong sử dụng một khối xi-lanh rắn với động cơ điện dẫn động bơm dầu và nước làm mát. Nguyên mẫu sử dụng hai trục cam trên cao với van poppet tiêu chuẩn. Mục tiêu của động cơ năm kỳ là đạt hiệu suất cao hơn với mức tiêu thụ nhiên liệu thấp hơn. Để tăng hiệu quả, một xi lanh thứ cấp được thêm vào như một bộ xử lý giãn nở để lấy thêm năng lượng từ nhiên liệu.

Động cơ ý tưởng của Gerhard Schmitz sử dụng hai xi-lanh đốt cháy áp suất cao (HP) với các chu kỳ công suất của động cơ bốn kỳ tiêu chuẩn. Khí thải từ hai xi lanh cao áp này được đưa vào một xi lanh giãn nở áp suất thấp (LP) trung tâm lớn hơn. Khí thải nóng được sử dụng để tạo ra nhiều năng lượng hơn. Xi lanh giãn nở áp suất thấp có thể điều chỉnh để duy trì tỷ lệ giãn nở tốt nhất, bất kể tỷ lệ nén. Nguyên mẫu đã tạo ra mức tiêu thụ nhiên liệu rất tốt so với động cơ xăng tiêu chuẩn, khoảng 10%.

Động cơ 4 kỳ hoạt động với các kỳ hút, nén, nổ và xả với 2 vòng quay của trục khuỷu, trong đó có kỳ nổ – giãn nở là sinh công, tạo mô-men xoắn có ích. Thay vì sử dụng bốn hành trình này, một khái niệm mới được xây dựng bởi Gerhard Schmitz đang thay đổi quy trình hiện tại bằng cách thêm một hành trình mới để tăng công suất làm tăng tỷ lệ mở rộng (Schmitz, 2003).

Khái niệm ‘Mở rộng kép’ đã phổ biến và thành công trong động cơ hơi nước hàng hải, Titanic có một trong số đó. Nicolaus Otto đã chế tạo động cơ 5 kỳ vào năm 1879 với cách sắp xếp tương tự như Ilmor, nhưng khách hàng đã trả lại do hiệu suất kém. Hai bằng sáng chế Tây Ban Nha, ES0156621, F Jimeno-Cataneo, 1942; và ES0433850, C Ubierna-Laciana, 1975; mô tả động cơ 5 kỳ giống hệt động cơ của Gerhard Schmitz, động cơ này đã nhận được học bổng nghiên cứu từ Đại học Burgundy. JW Eisenhuth đã được cấp bằng sáng chế, US640890, 1900, một ‘Động cơ không khí và khí đốt’, với khả năng mở rộng gấp đôi.

Cấu hình và thiết kế Động cơ 5 kỳ theo bằng sáng chế Schmitz (US6553977B2)

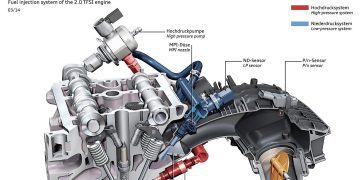

Theo mô tả của Schmitz, một động cơ năm kỳ điển hình với ba xi-lanh được thể hiện trong Hình 1 dưới đây. Sáng chế đề cập đến quy trình chế tạo động cơ đốt trong năm kỳ đặc biệt bao gồm ít nhất một xi lanh áp suất thấp (1) hoạt động ở chế độ hai kỳ nằm giữa hai xi lanh đốt cao áp (2,3) hoạt động ở chế độ bốn kỳ, buồng công tác (C2, C3) của mỗi xi lanh đốt (2,3) có khả năng thông với buồng công tác (C1) của xi lanh áp suất thấp (1) thông qua van chuyền (9) liên kết với xi lanh đốt ( 2,3) và một ống góp chuyền (16,17), và bao gồm một phương tiện nạp dư thừa cho các xi lanh đốt (2,3), quá trình này được đặc trưng bởi thực tế là tỷ số nén thể tích của các xi lanh đốt tương đối thấp, do đó có thể được tăng áp cao.

Một sự sắp xếp pít-tông đơn giản với thanh truyền với trục khuỷu để truyền lực tới các bánh xe được sử dụng động cơ năm kỳ. Các hướng mũi trong Hình 1 đang mô tả đường đi của hỗn hợp nạp trong hành trình khác nhau của động cơ từ hành trình hút đến hành trình xả.

Hoạt động của động cơ 5 kỳ

Động cơ 5 kỳ của Schmitz đạt mô-men xoắn bằng cách đốt cháy hai xi-lanh áp suất cao, tức là xi-lanh 2 và xi-lanh 3 hoạt động theo chu trình Otto bốn kỳ đối lưu. Tính năng chính của động cơ này với động cơ 4 kỳ đơn giản hơn là thay vì đưa khí thải trong xi lanh vào khí quyển, động cơ này tạo cảm ứng khí thải vào xi lanh 1 (hiển thị trong Hình 1) tạo ra một hành trình giãn nở bổ sung cho cùng một lần nén, bằng cách này nó nhận được độ giãn nở cao. Xi lanh 1 này là xi lanh áp suất thấp, tách rời quá trình giãn nở và nén và cung cấp tỷ lệ giãn nở lớn.

Xét mô hình động cơ 5 kỳ 3 xilanh bao gồm hai xi lanh cháy cao áp (2, 3) nằm ở hai đầu trục khuỷu của động cơ và hoạt động theo chu kỳ của động cơ bốn kỳ và trung tâm áp suất thấp – xi lanh (1) hoạt động ở chế độ hai kỳ. Thể tích của xi lanh hạ áp (1) lớn hơn xi lanh đốt cháy cao áp (2,3). Bộ trao đổi nhiệt (15) được kết nối, bằng ống góp nạp (18), với đầu ra của thiết bị máy nén, xả khí nén sơ bộ và đầu ra của bộ trao đổi nhiệt được nối với hai xi lanh đốt cao áp (2,3) bằng đường ống nạp hỗn hợp nhiên liệu-khí nén sơ bộ (13,14). Các ống góp (13,14) được lắp các van nạp (8,10) liên kết với các xi lanh đốt cháy cao áp (2,3). Việc đưa nhiên liệu vào được thực hiện tại các đường ống nạp (13,14), thông qua thiết bị phun có kiểm soát (35). Các buồng làm việc (C2, C3) của xi lanh đốt cháy cao áp (2,3) được nối tương ứng với buồng làm việc (C1) của xi lanh hạ áp (1) bằng các ống góp chuyền (16,17) khí đốt. Các ống góp gạn (16,17) lần lượt được lắp các van chuyền (9,11) van nạp khí hoặc van hỗn hợp không khí-nhiên liệu (8, 10), cũng như bugi đánh lửa nằm ở đầu (2 a, 3 a) của xi lanh đốt cao áp (2, 3).

Trong cấu hình ba xi lanh này (1 đến 3), xi lanh hạ áp (1) cùng với xi lanh đốt cao áp bên trái (2) hình thành một cặp xi lanh kích nổ thứ nhất, và nó cũng kết hợp với xi lanh đốt cháy cao áp bên phải (3) để hình thành một cặp xi lanh kích nổ thứ hai, như có thể được thu thập từ mô tả bên dưới về hoạt động của động cơ, tham khảo từ hình 2a đến 2 d.

Như thể hiện trong hình 2a, pít-tông (5,6) của xi-lanh đốt cao áp (2,3) đang trong quá trình đi xuống, trong khi pít-tông áp suất thấp (4) đi lên trong xi-lanh (1). Xy lanh đốt bên trái (2) đang trong quá trình nạp hỗn hợp không khí-nhiên liệu đã được nén trước qua van nạp (8) mở. Xy lanh áp suất thấp (1) đang trong quá trình phân phối khí đốt qua van xả (7) đang mở đến ống xả (19). Xylanh đốt cao áp bên phải (3) đang trong quá trình giãn nở khí đốt lần đầu tiên.

Tiếp theo đến hình 2b, các pít-tông (5,6) đang trong quá trình đi lên trong xi-lanh đốt cháy áp suất cao (2,3), trong khi pít-tông áp suất thấp (4) đi xuống trong xi-lanh (1). Xy lanh đốt bên trái (2) đang trong quá trình nén hỗn hợp không khí-nhiên liệu mà nó sẽ nạp vào và đến cuối chu kỳ nén nói trên, hỗn hợp không khí-nhiên liệu sẽ được đốt cháy bằng tia lửa điện từ bugi đánh lửa. Tất cả các van (8,9) liên kết với xi lanh (2) đều đóng. Xi lanh áp suất thấp (1) đang trong quá trình nạp khí đốt từ xi lanh đốt (3), cung cấp các khí nói trên qua ống góp chuyền (17), van chuyền liên quan (11) đang mở. Do thể tích của xilanh hạ áp (1) lớn hơn thể tích của xilanh đốt (3) nên quá trình chuyền khí đốt từ xi lanh đốt (3) vào xi lanh hạ áp (1) đi kèm với sự giãn nở của các khí đốt nói trên, tiếp thêm lực đẩy pit tông (4) đi xuống, tạo ra công có thể được sử dụng trên trục khuỷu.

Theo hình 2c, pít-tông (5,6) của xi-lanh đốt cao áp (2,3) đang trong quá trình đi xuống một lần nữa, trong khi piston áp suất thấp (4) lại đi lên trong xi lanh (1). Xi lanh đốt (3) đang trong quá trình nạp hỗn hợp không khí-nhiên liệu đã được nén trước qua van nạp (10) mở. Xi lanh hạ áp (1) đang trong quá trình xả khí đốt qua van xả (7) đang mở, đến ống góp (19). Xi lanh đốt bên trái (2) đang trong quá trình giãn nở khí đốt lần đầu tiên.

Trong hình 2d, các pít-tông (5,6) của xi-lanh đốt (2,3) đang trong quá trình đi lên, trong khi pít-tông áp suất thấp (4) đi xuống trong xi-lanh (1). Xi lanh đốt bên phải (3) đang trong quá trình nén hỗn hợp không khí-nhiên liệu đã được nạp vào và đến cuối chu trình nén này, hỗn hợp nhiên liệu không khí nói trên được đốt cháy bởi tia lửa từ bugi, tất cả các van (10,11) liên quan đến xi lanh này được đóng lại. Xi lanh áp suất thấp (1) đang trong quá trình nạp khí đốt từ xi lanh đốt (2) qua ống góp chuyền (16) và van chuyền liên quan (9) đang mở. Do thể tích của xi lanh hạ áp (1) lớn hơn thể tích của xi lanh đốt (2), quá trình chuyền các khí đốt từ xi lanh đốt (2) sang xi lanh hạ áp (1) đi kèm với sự giãn nở của các khí đốt tiếp thêm lực đẩy pittong (4) đi xuống, tạo ra công có thể được sử dụng trên trục khuỷu.

Discussion about this post